重塑“粘结磁”的概念——各向异性稀土铁氮(钐铁氮 钕铁氮)永磁材料产业化新进展

稀土—铁—氮永磁材料的化学通式为RxFeyNz,R代表稀土元素。其中,各向异性稀土铁氮永磁材料包括两类化学成分和晶体结构都不相同的材料:(1)Nd(Fe,M)12Nx或Pr(Fe,M)12Nx,其中M = Ti、V、Mo等,具有ThMn12型四方晶体结构,这类材料通称钕铁氮;(2)Sm2Fe17Nx,具有Th2Zn17型菱方晶体结构,简称钐铁氮。学术界将这两类材料统称为稀土铁氮永磁材料。

关于稀土铁氮永磁材料的研究文献,多出于中国、日本和欧美学术界专家。这些文献主要聚焦于材料成分、工艺方面的科学探讨,对于产业化进展和市场应用方面鲜有论述。笔者长期在稀土铁氮永磁材料主要发明人杨应昌院士的指导下从事产业化开发和市场推广工作。通过十余年的努力,宁夏君磁新材料科技有限公司(君磁科技Magvalley)已经成为国际公认具有原创性自主知识产权和规模化量产能力的全球三家企业之一,与国内外电机和消费类电子领域一百多家企业进行产品应用开发,对稀土铁氮永磁材料产业化的进展掌握相对比较全面。近年来,稀土铁氮永磁材料成为下游市场应用开发的热点方向,特别是“少钕化和无钕化”电机概念提出以来,钐铁氮永磁材料备受关注。由于缺乏准确全面的信息,目前产业界以及与此相关的投资界,对稀土铁氮永磁材料研发历史和产业进展的认识还不够客观。本文将结合已公开的稀土铁氮永磁材料研究学术文献、专利、市场上的现有产品以及正在进行的开发方向,对各向异性稀土铁氮(钐铁氮、钕铁氮)永磁材料发展历史,特别是产业化新进展,予以介绍。

一、概述

稀土铁氮永磁材料是我国在稀土功能材料领域的一项重大原创性发明,从物理学思想的提出,到大规模量产核心工艺及关键设备,均系自主创新。

最早提出各向异性稀土铁氮永磁材料构想的文献追溯到1990年前后,相关文献主要是由北京大学杨应昌研究团队及该团队学生参与撰写,相关研究成果获得中国、美国、日本及欧盟的发明专利。中国科学院院士、中国稀土行业协会会长张洪杰教授在2019年第十一届中国包头稀土产业论坛上指出:“除了杨应昌院士的钐铁氮永磁材料,现有稀土新材料的原创技术基本上不是我国掌握的。”

北京大学杨应昌研究团队的原创性贡献,主要表现在两个方面:

一是在1990年发现了在稀土铁合金中的氮化效应:通过气—固相反应,把氮原子加入到R(Fe,M)12, M = Ti,V,Mo …或… Sm2Fe17中,形成相应的氮化物R(Fe,M)12Nx 或Sm2Fe17Nx,发现氮化物的磁性得到全面的、大幅度提高。该团队在国际上首次利用中子衍射技术测定了钐铁氮和钕铁氮等氮化物的晶体结构,发现氮在这些结构中都占据特定的间隙晶位。据此,计算了间隙原子对于晶场作用和电子结构的影响,发现在特定晶位的氮原子可以灵敏地调节稀土4f电子的晶场结构和铁3d电子的能带结构,使铁的原子磁矩增加、稀土4f电子的晶场结构发生根本变化,从而揭示了氮化效应起源于氮的间隙原子效应。间隙原子效应一方面改变了稀土离子的晶场结构,另一方面显著提高了合金的居里温度。杨应昌研究团队所揭示的这一物理学思想,为稀土铁氮等间隙性稀土永磁材料的发展奠定了理论基础。该团队的相关研究曾两次荣获国家自然科学奖、何梁何利基金科学与技术进步奖、国际稀土永磁与先进磁性材料会议(REPM)杰出成就奖等重要荣誉及奖项。

二是从研究氮化物的磁畴结构及其反磁化过程着手,成功进行了产业化核心工艺开发和关键设备研制。自1990年后,稀土氮化物成为全球开发新型稀土永磁材料的热点。但是,国内外诸多研究表明,氮化物虽然具有优异的内禀磁性,但是采用现有的制造钕铁硼磁粉的工艺,难以制造出高性能稀土铁氮磁粉。1994年美国GM公司研发部采用快淬工艺和日本日立公司采用机械合金化技术制备均未成功。杨应昌研究团队认为标志永磁材料性能的参量矫顽力、剩余磁感应强度和最大磁能积都是结构灵敏量,与材料的微结构有关,从技术上说,这些都依赖于材料的制造工艺,而从理论上来讲,取决于材料的磁畴结构及其反磁化过程,新材料应该根据其特点开发与其相宜的制造方法。为此,该团队转向氮化物的技术磁化研究,在国际上首次成功地观测了稀土铁氮的磁畴结构,研究其反磁化机制,探索了多种不同的制备技术。2011年以来,在国家“863”计划的支持下,北京大学与北京恒源谷科技有限公司合作,成功进行了百吨级高性能稀土铁氮永磁磁粉产线的开发建设,开发了规模化量产技术和关键设备,并在宁夏君磁新材料科技有限公司做进一步面向市场应用的开发建设。

回顾上述研究历史可见,北京大学杨应昌研究团队作为稀土铁氮永磁材料的主要发明人,做出了国际公认的、重大的、开创性的贡献,使我国在新一代稀土永磁材料领域摆脱了长期以来受制于国外专利限制的局面,推动了我国从稀土资源大国向稀土科技强国迈进、促进了我国稀土产业高质量发展。

二、稀土铁氮永磁材料产业化开发局面

进入新世纪以来,由于稀土钐的价格长期明显低于稀土钕,因此,稀土铁氮永磁材料的开发,主要着眼于钐铁氮。总体上看,国内外学术界的跟踪研究时冷时热,持续进行产业化技术开发研究的,更为鲜见,这主要是因为过去对这个材料的潜力还没有一致地看法和信心。在国际上,主要是北京大学杨应昌领导的君磁科技开发团队和日本住友金属矿山株式会社为代表的日本企业进行了长期不间断的产业化核心技术的研究开发,最终均开发成功并取得了国际专利保护。2022年,英国皇家科学院院士Coey教授在《Mordern Permanent Magnets》一书中指出,目前,各向异性钐铁氮永磁材料主要由三家生产企业进行生产,分别为日本的住友金属矿山株式会社、日亚化学工业株式会社以及宁夏君磁新材料科技有限公司。其中,两家日本企业采用还原扩散的工艺方法进行生产,而宁夏君磁新材料科技有限公司采用新型粉末冶金的方法进行生产。形成了两种工艺路线、三家企业拥有独立知识产权并实现量产的局面。三家企业核心研发团队大致都是自20世纪90年代开展相关研发工作。

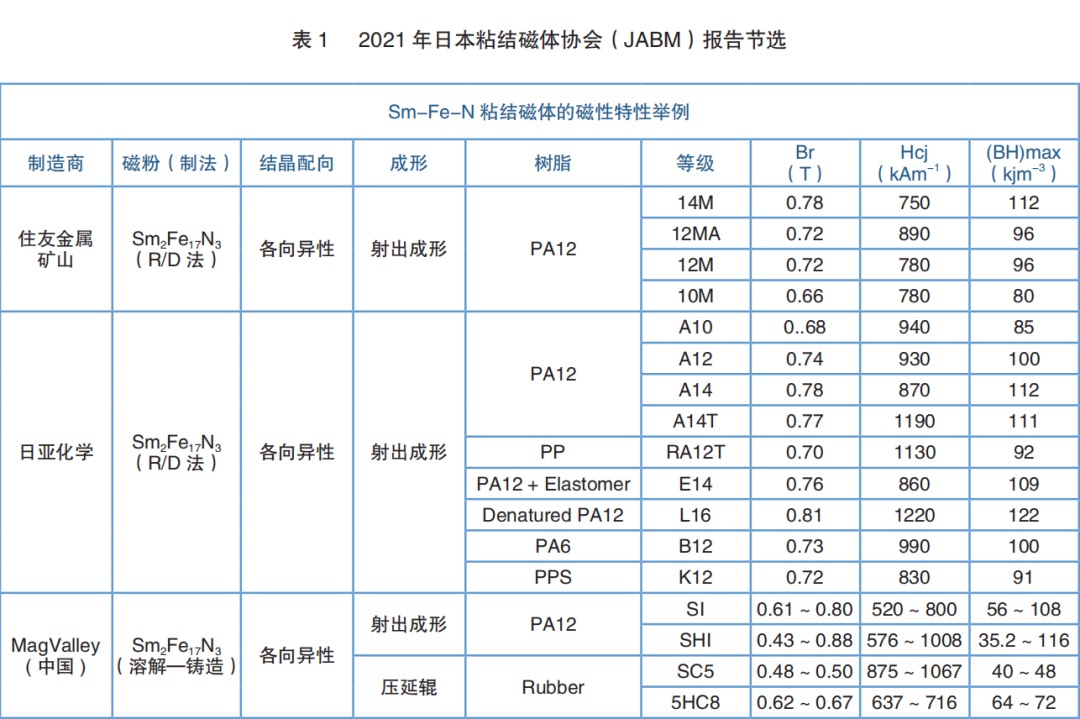

2021年日本粘结磁体协会(JABM)发布报告,介绍了目前全球具有独立知识产权和量产能力的各向异性钐铁氮生产企业的产品性能特征,该报告由入山恭彦先生完成,并有相关文献在国外行业权威刊物发表,具体见表1。

在北京大学杨应昌研究团队的指导下,宁夏君磁新材料科技有限公司还开发建设了世界上唯一的钕铁氮永磁材料量产产线,并利用钕铁氮材料的独特优势,开展超薄永磁片材的应用开发。

除此之外,日本大同电子株式会社报告了其开发的注射成型及模压成型各向同性钐铁氮磁体,报告显示其具备超越目前市场上各向同性粘结磁体的磁性能,并具有氮化物良好的耐腐蚀及热稳定性。

近来,由于钐铁氮永磁材料的性能优势开始在市场快速呈现,国内也有企业宣称进行了产业化开发,但从技术角度上看,还没有人提出不同于前述现有的这两种工艺的技术路线,还未见有新的专利技术,从市场上看,还没有独立开发的产品出现。

稀土铁氮永磁材料的产业化开发,主要是指上述高性能稀土铁氮磁粉的规模化量产。制备高性能稀土铁氮磁体取决于高性能磁粉实现量产这一前提外,还受到以下两个方面的影响,一是各向异性粘结磁体成型技术和装备的进步,二是各向异性磁性材料磁场取向和充磁水平的提高。这两个方面日本企业一直处于领先水平。近年来,随着君磁科技与下游企业的共同努力和国际合作的拓展,作为高性能稀土铁氮磁粉的生产企业,君磁科技已经可以在这两方面为下游应用开发提供处于国际领先水平的技术支持和工艺指导,很大程度上解决了生产效率和磁场取向两大瓶颈问题,同时参与终端用户的电机设计。

三、稀土铁氮永磁材料的性能优势及现有产品已达到的技术水平

稀土铁氮永磁材料作为新一代稀土永磁材料,从现有产品可以达到的技术水平来看,已表现出多方面的优势和特点。

一是从资源角度看,这类材料完全不使用重稀土,特别是钐铁氮,不使用钕、而是使用钐。这一方面可以避免重稀土的原材料成本压力,另一方面,还可以避免钕的价格波动影响。

二是从磁性能上看,目前市场上各向异性钐铁氮磁粉的最大磁能积已是主流稀土粘结磁粉各向同性钕铁硼的两倍以上,居里温度高于后者150℃以上,且具有优异的抗氧化和耐腐蚀性能。

三是稀土铁氮磁粉具有良好的粒度特性,其D50在2μm左右,远低于钕铁硼磁粉的粒度。这使得稀土铁氮磁体表现出了更好的力学性能,成型的自由度更大,而且可以与其他磁粉杂化而进一步提高粘结磁体的密度。这种粒度特征,还可以减少对生产模具的磨损,模具寿命提高50%以上,从而降低生产成本。

综合以上性能特征可以看出,稀土铁氮永磁材料的应用开发,重塑了“粘结磁”的概念,重构了稀土永磁材料的局面,进一步为下游电机的设计和开发,提供了更开阔的思路和更大的自由度。这种变化,首先表现为“粘结磁”的性能范围大幅拓展,以往注射粘结磁的最高性能通常在10MGOe左右,模压粘结磁的最高性能通常12MGOe左右,而现在由于高性能钐铁氮磁粉的出现,使得注射粘结磁最高性能已达18MGOe,模压粘结磁最高性能已达25MGOe以上。这种性能虽然仍低于烧结钕铁硼,但由于其作为粘结磁因而具有更大磁路设计自由度,使其可以同样应用于以前只能适用烧结钕铁硼的一些场景,并表现出高电阻率和高机械性能的优势,尤其适用于高频高转速电机小型化、轻量化的发展需要。此外,钐铁氮磁粉还可以与价格低廉的铁氧体磁粉制成杂化磁体,在最大磁能积3~7MGOe领域提供更具性价比的粘结磁体。

由于稀土铁氮的耐腐蚀特性,通常情况下这类新型粘结磁体不再像以往稀土粘结磁那样需要进行表面涂敷防锈,这既环保又降低了成本。可以说,由于稀土铁氮的应用,“粘结磁”不再是低磁性材料、不再是仅应用于微特电机领域的材料、不再是与稀土烧结磁无法竞争的材料,而是兼具磁性能涵盖范围广、抗氧化耐腐蚀性能强、机械性能好、电阻率高的新型永磁材料。

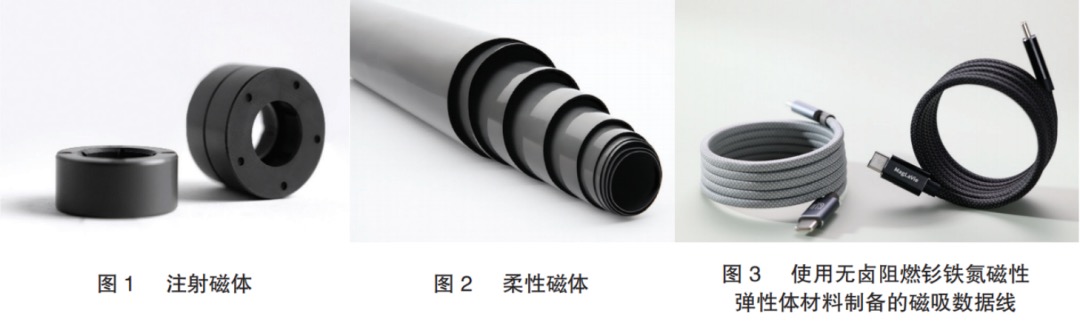

从应用角度看,稀土铁氮永磁材料在微特电机领域独具优势是显而易见的。而最新的实践表明,在“少钕”和“无钕”化概念的驱动下,一些国际知名汽车公司已开始使用这种新型粘结磁体设计以往只使用稀土烧结磁体的电机,明显例子就是新能源汽车驱动电机。另一个显著的例子是,基于稀土铁氮磁粉的高磁性能和亚微米级粒度特征,在君磁科技使用热塑性材料开发出稀土铁氮磁性弹性体以来,在消费电子领域迅速掀起应用开发热情,其中“无卤阻燃磁性弹性体”已在手机、平板电脑充电数据线、智能手机表带等领域展开应用。

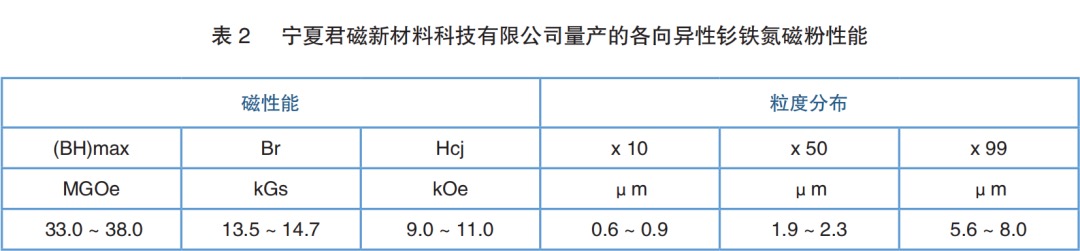

目前,市场上在售的稀土铁氮永磁材料产品主要为磁粉、注射磁体用颗粒料及各类粘结磁体。其中,各向异性钐铁氮磁粉磁性能高、粒度细且分布均匀、抗氧化能力强,适宜以注射、模压、挤出、压延、3D打印等工艺方法制备各种形态的新型高性能稀土粘结磁体,见表2。

钐铁氮等稀土铁氮永磁材料通过与铁氧体磁粉和其他稀土磁粉杂化,使用传统的PA12、PPS以及环氧树脂等制造的粘结磁体产品,最大磁能积可达到25MGOe。3~25MGOe的性能范围不仅可以完全涵盖目前市场上传统粘结磁体性能范围,还进一步突破了粘结磁体的性能极限。以稀土铁氮类永磁材料制备的柔性磁体以及磁性弹性体材料也充分利用了该类磁粉材料磁性能高、粒度细、抗氧化能力强的特点,在实现高磁性能的同时,还可使柔性磁体具有高表面光洁度以及极佳的柔性,使磁性弹性体材料具备良好的拉伸性能和柔韧性,为可穿戴应用场景的产品提供了极佳的使用体验。这种兼具高磁性能和良好力学性能的特征,也是传统的铁氧体及钕铁硼磁性材料所不具备的,详见图1、图2、图3、表3。

以钐铁氮注射磁体为例,使用宁夏君磁新材料科技有限公司生产的MGC12系列钐铁氮颗粒料,所生产的Halbach正弦四极充磁环形磁体在φ11.3 × φ5 × 11.6 mm尺寸下,可达到2900Gs的表面磁通密度;以各向异性钐铁氮磁性材料生产的无卤阻燃磁吸数据线挤出用颗粒料,可以在0.6mm的厚度条件下实现650Gs的表面磁通密度,并保证良好的柔韧性。

四、稀土铁氮永磁材料的前景展望

虽然稀土铁氮永磁材料概念是20世纪90年代提出的,但就其产业化开发和应用来说,仍处于初始阶段。一是其理论磁性能潜力还远未发挥出来,钐铁氮的各向异性场是21T,钕铁硼是9T,理论上钐铁氮的最大磁能积在60MGOe以上,而目前其粘结磁粉最高性能仅在40MGOe左右,且稀土铁氮烧结磁体尚处于开发过程中。二是稀土铁氮材料产业化应用开发还处于初期。稀土铁氮永磁材料不含重稀土,且不受钕价格波动的影响,基于近年来应用开发经验的积累,正日益成为行业实践中应用的新材料。稀土铁氮永磁器件、电机、消费电子类产品等产业链厂家通过实践努力,已打破了以往对各向异性永磁材料的固有印象和畏难情绪,正在进一步通过器件制备技术、磁取/充磁技术的改进和提升,扩大稀土铁氮永磁材料的应用范围。随着各向异性钐铁氮磁粉制备技术的进一步完善、低温烧结钐铁氮研究开发,稀土铁氮永磁材料将日益成为磁性材料家庭的重要成员,为下游电子信息产业的升级换代、为人类追求更美好的生活提供重要材料支撑。

(注:文章转载自稀土信息)